製造工程

設計からトライアウトまでの一貫生産体制

金型を自社内で一貫生産することで、品質・コスト・納期について、高いレベルでお客様のご要望にお応えできるようになります。当社ではお客様との打ち合わせからCAEを活用した3次元ソリッド設計、フルモールド用型製作、熟練した技術者による機械加工・仕上げ・アッセンブリ、よりお客様の環境に近い状態でのトライアウトまで一貫した生産体制を構築。品質・コスト・納期のすべてのニーズに対して、お客様の期待に応える金型づくりを行っています。

-

1

- 製品データ

- 新規に開発されたボディのデザインデータをお客様から受け取ります。

-

2

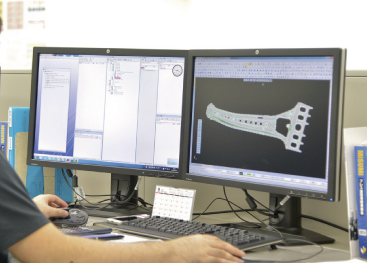

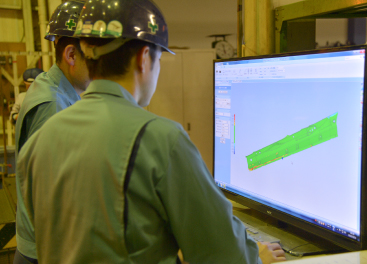

- CAE用モデリング

- 受け取ったデザインデータを元に、データの検査・修復・編集を行い、CAE用のモデリングを作成します。

-

3

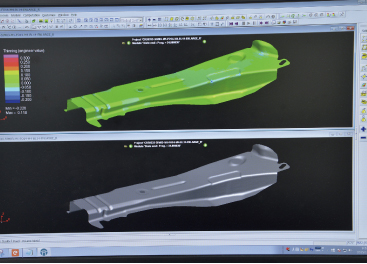

- 成型シミュレーション

- CAE解析で成形性シミュレート(パネルの亀裂・シワなどを事前に解析)し、 改善要素を折り込み再検討します。

-

4

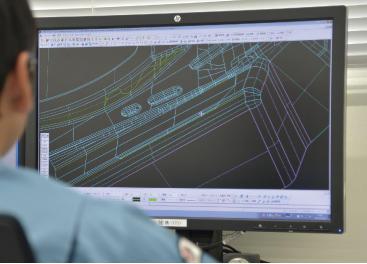

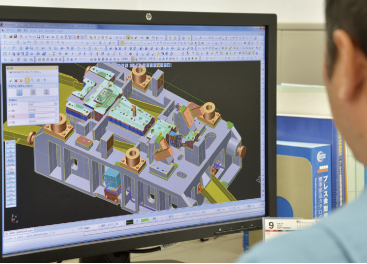

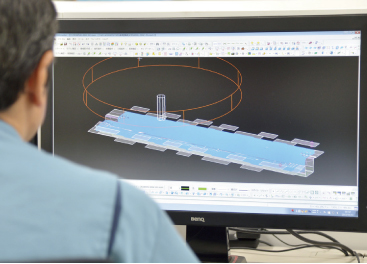

- 金型設計

- 成形シミュレーションの検討後、3次元ソリッドCADを使って金型を設計します。

-

5

- NCデータ作成

- 3次元の設計データから、金型加工用のNCデータを作成します。

-

6

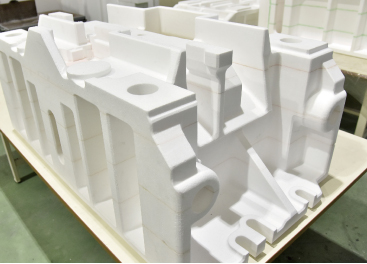

- フルモールド製作

- 発泡スチロールによるフルモード製作を行います。

-

7

- 機械加工

- CAD/CAMで作成した加工データを用いて、NC工作機械で機械加工を行います。

-

8

- 仕上げ

- 全ての加工が終了すると、面精度を測定。設計データとの差異を、手作業で研磨する微調整を行います。

-

9

- アッセンブリ

- 加工された数々の部品を、人間の手でひとつの金型に組み上げます。

-

10

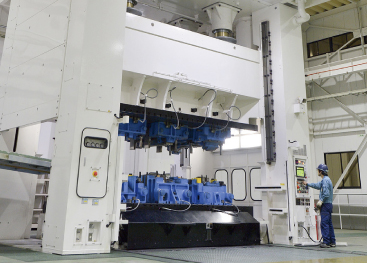

- トライアウト

- 試作した金型を、お客様に近い環境で実際にプレス加工し、テストを行います。

-

11

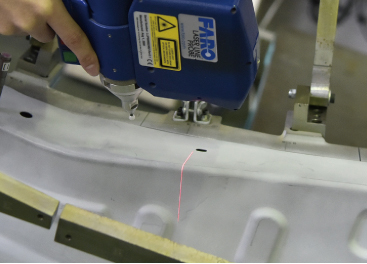

- パネル測定・解析

- 加工した製品の自由曲面形状を3次元測定器で測定。 3D面モデル値と実測値とを比較し、公差情報に基づく合否判定を行います。

-

12

- 調整

- 測定結果をもとに金型の精度調整・CAM用モデリングを更新後、NCデータを更新。再度、機械加工を行い、完成度を高めます。

-

13

- 出荷

- 厳格な品質検査をクリアした金型だけを梱包し、お客様のもとに出荷します。